خلاصهی سریع (TL;DR)

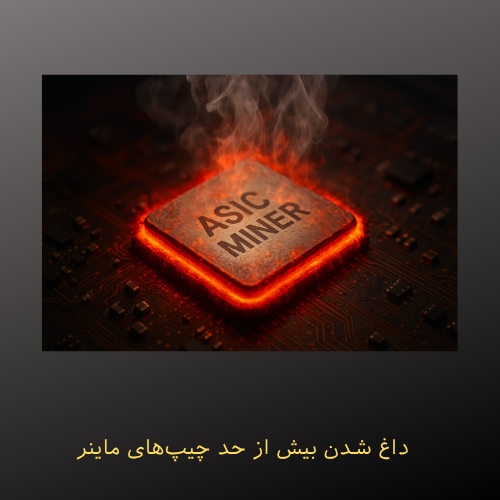

خنککاری جتی یعنی پاششِ متمرکز سیال از نازل به سطح داغِ چیپ. این روش با ایجاد لایه مرزی نازک و ضریب انتقال حرارت بسیار بالا، دمای Junction را نسبت به هیتسینک/فن معمولی یا حتی برخی ستاپهای ایمِرژن تکفاز پایینتر میآورد. نتیجه؟ پایداری بیشتر، توان پایدار بالاتر، کاهش نویز و افزایش عمر برد و چیپ.

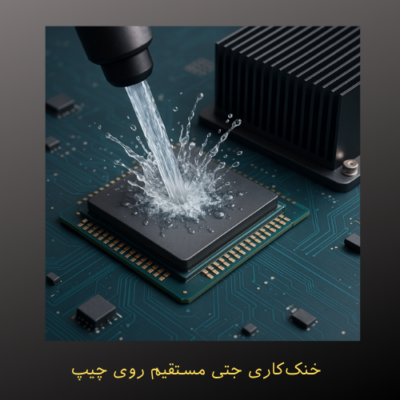

خنککاری جتی چیست و چرا برای ماینر مهم است؟

در Impingement، یک یا چند جت سیال (هوا یا مایع دیالکتریک) از نازلهایی با قطر مشخص و از فاصله کوتاه (Standoff Distance) مستقیماً به سطحِ داغ (IHS یا دای) برخورد میکند. این برخورد باعث اغتشاش موضعی و افزایش انتقال حرارت همرفت میشود. برای ماینرهای ASIC که در ترازهای توان بالا کار میکنند، این روش:

-

کاهش چشمگیر دمای چیپ و یونیفرمیتی دما بین چیپها و ماژولها را بهبود میدهد.

-

Headroom فرکانسی/توان را برای اورکلاکِ امن افزایش میدهد.

-

نویز آکوستیک را نسبت به فنهای پرسرعت کاهش میدهد (در نسخههای مایع).

-

استرس حرارتی قطعات پیرامونی مثل VRM و حافظه/بورد را کم میکند.

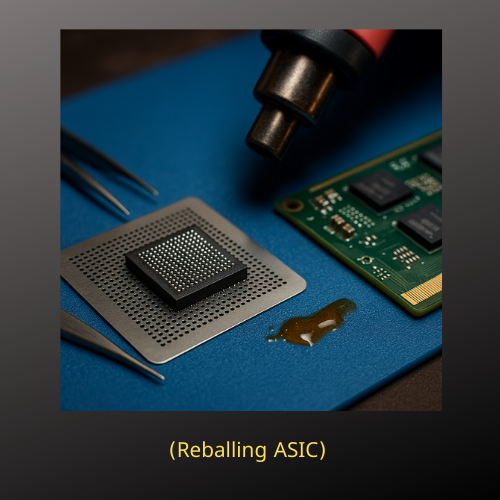

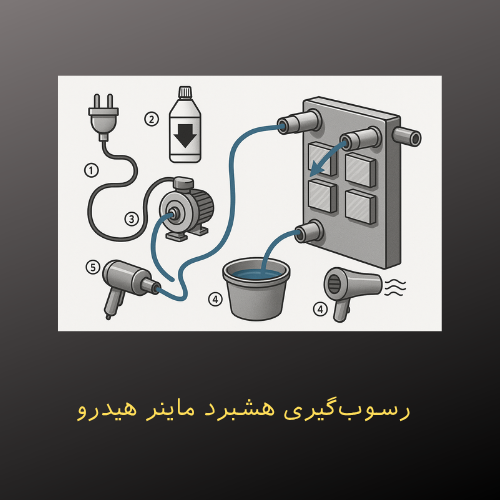

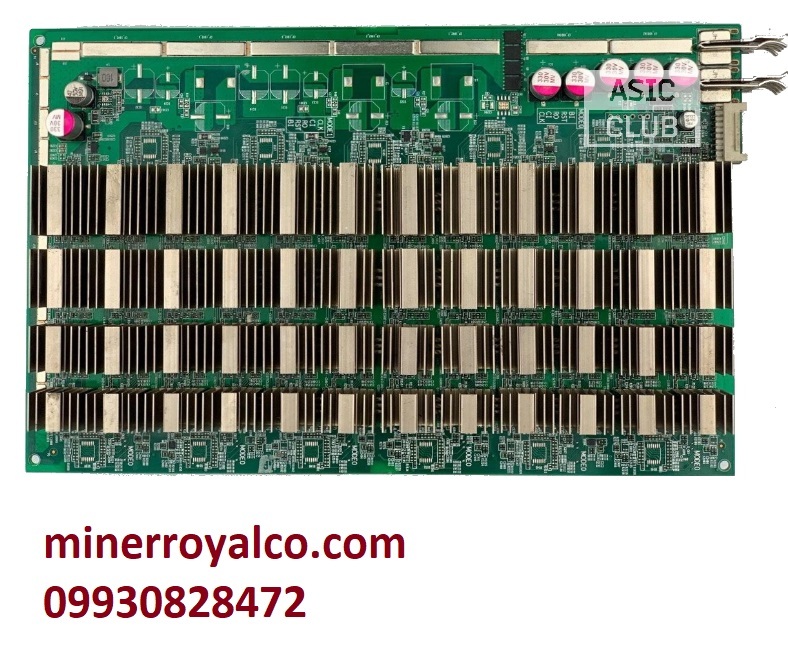

اجزای اصلی یک سیستم Impingement برای ASIC

-

نازلها (Single یا Multi-Jet): قطر داخلی (مثلاً 0.6–1.2 mm)، الگوی آرایش (Grid/Array)، جنس مقاوم.

-

فاصله نازل تا سطح (Standoff): معمولاً چند میلیمتر؛ تعیینکنندهی شدت برخورد و اتلاف فشار.

-

پمپ و مدار سیال: پمپ سانتریفیوژ/گیربکسی با دبی پایدار؛ فیلتر خطی برای جلوگیری از گرفتگی نازل.

-

مایع خنککننده: برای مایع، ترجیحاً دیالکتریک (غیررسانا) با ویسکوزیته پایین و پایداری حرارتی بالا.

-

کولت پلیت/منیفولد: توزیع یکنواخت سیال به تمام نازلها + مسیر برگشت با افت فشار کم.

-

مبدل حرارتی/رادیاتور: دفع گرما به محیط؛ در مقیاس فارم، امکان Heat Recovery برای گرمایش محیط.

-

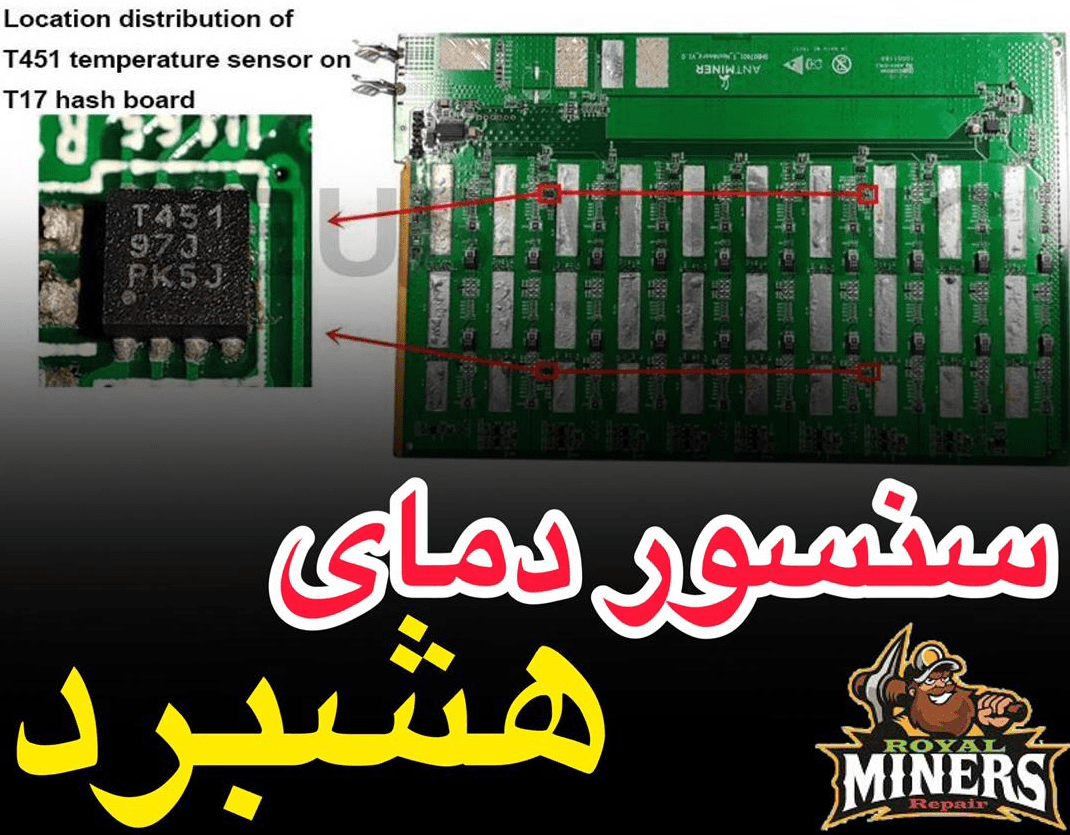

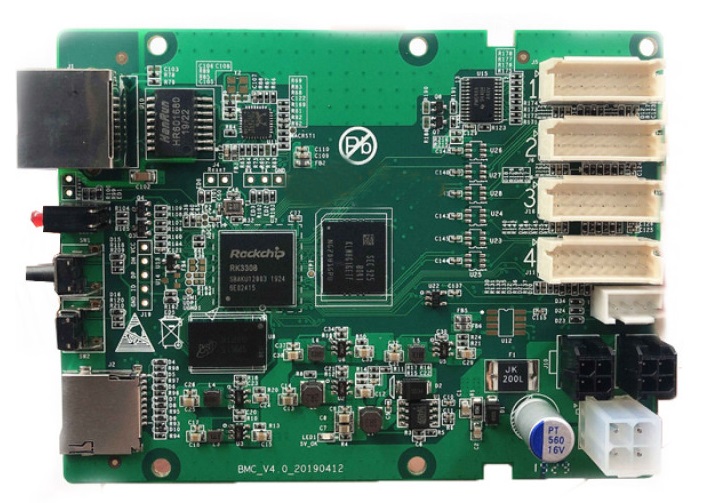

سنسورها و کنترلر: دمای Junction، فشار/دبی، آلارم گرفتگی و قطع اضطراری.

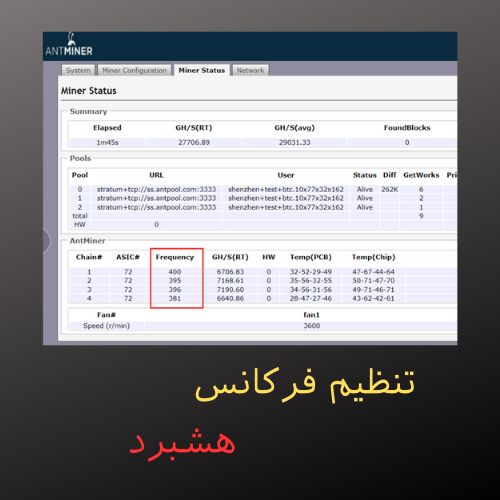

پارامترهای طراحی که نتیجه را میسازند

-

قطر نازل (d): هرچه کوچکتر، سرعت خروجی بالاتر و انتقال حرارت بهتر؛ اما ریسک گرفتگی و افت فشار هم زیاد میشود.

-

دبی و سرعت (Q, v): با افزایش سرعت، ضریب جابجایی حرارتی (h) افزایش مییابد. به توان پمپ و نویز هیدرولیک توجه کن.

-

عدد رینولدز (Re): برای رسیدن به رژیم توربولنت موضعی (بهتر برای انتقال حرارت).

-

Standoff Distance (H): معمولاً 2–6 mm؛ خیلی کم → برخورد شدید/ریسک ارجاع جریان، خیلی زیاد → افت کارایی.

-

الگوی نازلی (Array Pattern): پوشش کامل سطحها/چیپهای موازی، جلوگیری از نقاط داغ.

-

مدیریت بازگشت سیال: طراحی حوضچه/کانال برگشت برای جلوگیری از Re-Circulation روی سطح داغ.

مقایسه روشهای خنککاری

-

هیتسینک + فن

-

مزایا: ارزان، ساده

-

معایب: نویز بالا، محدودیت دفع حرارت

-

مناسب برای: ریگهای کمهزینه

-

-

ایمِرژن تکفاز

-

مزایا: خنککاری یکنواخت، بیصدا

-

معایب: هزینه مایع بالا، نگهداری سخت، حجم زیاد

-

مناسب برای: فارمهای بزرگ

-

-

خنککاری جتی (مایع)

-

مزایا: ضریب انتقال حرارت بسیار بالا، دمای پایین چیپ، نویز کم

-

معایب: نیازمند طراحی دقیق، ریسک گرفتگی نازل، نیاز به پمپ قوی

-

مناسب برای: تیونینگ حرفهای ماینر و رکهای High-Density

-

-

خنککاری جتی (هوا)

-

مزایا: هزینه کمتر از مایع

-

معایب: بازده حرارتی کمتر از مایع، نویز جریان بیشتر

-

مناسب برای: ستاپهای سفارشی کمریسک

-

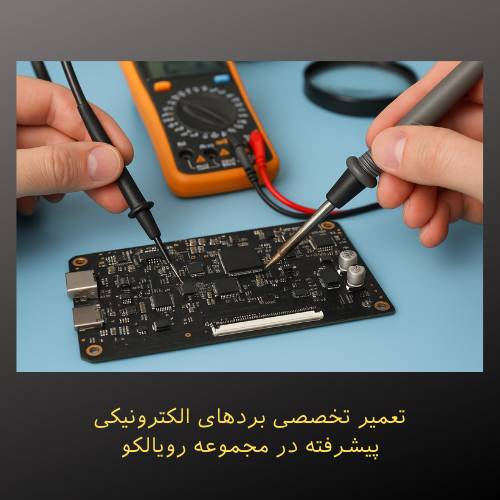

چکلیست اجرای عملی روی ماینر ASIC

-

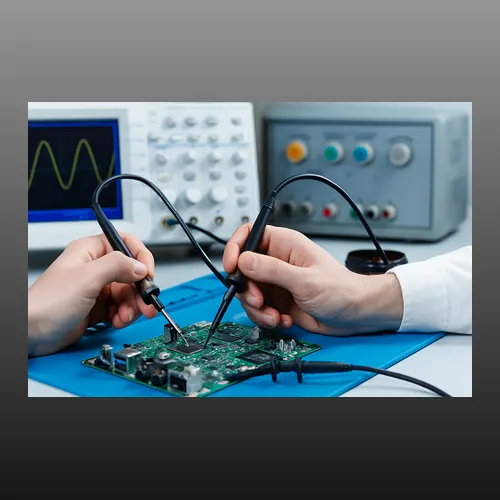

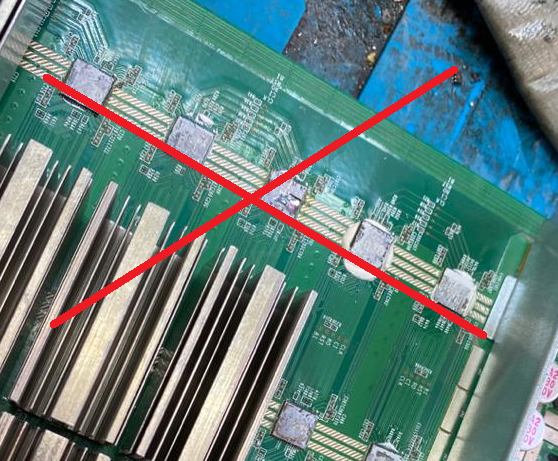

ممیزی حرارتی: چیپهای داغ، VRM، نواحی گلوگاه را با ترموکوپل/ترمال کم بررسی کن.

-

انتخاب سیال: برای مایع، دیالکتریک پایدار (سازگار با PCB/اورینگها).

-

طراحی منیفولد و نازل: قطر، آرایش و H را برای پوشش کامل چیپها انتخاب کن.

-

محاسبه پمپ/افت فشار: مجموع افت خط، فیلتر، نازلها → هد و دبی نامی پمپ را تعیین کن.

-

فیلتراسیون دوبل: پیشفیلتر + فیلتر ریز تا ریسک گرفتگی نازل حداقل شود.

-

مونتاژ تستی با Flow-Bench: چک یکنواختی دبی هر شاخه/نازل.

-

پایش زنده: لاگ دما، فشار، دبی؛ آلارم گرفتگی/نوسان دبی.

-

ایزولاسیون و ایمنی: نشتیابی، محافظت از کانکتورها، مسیر تخلیه امن.

-

بهینهسازی مرحلهای: بازی با H، دبی، الگوی نازل تا رسیدن به حداقل دمای پایدار و کمترین نویز پمپ.

-

سرویس دورهای: تعویض فیلتر، شستوشوی منیفولد، نمونهبرداری از سیال (رنگ/ذرات).

مزایا و ریسکها

مزایا:

-

کاهش محسوس Tj و ΔT بین چیپها

-

افزایش پایداری و عمر قطعات، امکان Boost مطمئن

-

نویز کمتر نسبت به فنهای High-RPM (نسخه مایع)

-

امکان Heat Recovery در رک/اتاقک

ریسکها/چالشها:

-

گرفتگی نازلها → الزام فیلتر و کیفیت سیال

-

طراحی دقیق لازم برای توزیع یکنواخت

-

هزینه اولیه برای پمپ/منیفولد/مبدل

-

نیاز به مانیتورینگ حرفهای

سناریوهای استفاده در تعمیر و تیونینگ

-

دستگاههای با چیپهای داغِ مزمن که حتی با تعویض پد حرارتی حل نشدن.

-

رکهای High-Density که محدودیت جریان هوا دارند.

-

کاهش نویز در اتاقهای نزدیک به فضای اداری/مسکونی.

-

آمادهسازی برای اورکلاک ایمن با کنترل دقیق دما.

پرسشهای پرتکرار (FAQ)

آیا میشود روی همه مدلهای ASIC پیاده کرد؟

بله، اما نیاز به طراحی اختصاصی منیفولد/نازل مطابق چیدمان چیپها دارد.

هوا بهتر است یا مایع؟

برای حداکثر کارایی حرارتی، مایع دیالکتریک برتری دارد. نسخه هوایی سادهتر است اما به h مایع نمیرسد.

نگهداری سخت است؟

با فیلتراسیون درست و برنامه سرویس دورهای، خیر. مهمترین کار: جلوگیری از گرفتگی و نشت.

با ایمِرژن چه تفاوتی دارد؟

ایمرژن حجم زیاد مایع و یکنواختی حرارتی میدهد؛ Impingement انتقال حرارت نقطهای قویتر و امکان ستاپهای کامپکتتر را فراهم میکند.